تاریخچه پی ال سی - PLC(Programming Logic Controller)

اولین کنترلرهای منطقی قابل برنامه ریزی توسط Modicon به عنوان جایگزین رله های مکانیکی، طراحی شده است. در واقع، PLCها تا حد زیادی جایگزین سیستم های کنترل مبتنی بر رله دستی شدند که در تاسیسات صنعتی قدیمی رایج بود. سیستم های رله ای، پیچیده بودند و با توجه به مکانیکی بودن قطعات، مستعد خرابی و از طرفی PLCها نیاز به سیم کشی مجدد و افزودن سخت افزار اضافی برای هر پیکربندی جدید منطقی را از بین می بردند. سیستم جدید، عملکرد کنترلی را به شدت افزایش داد و در عین حال فضای کار مورد نیاز را کاهش داد.

اولین PLC، مدل 084، توسط دیک مورلی در سال 1969 اختراع شد ولی اولین PLC تجاری موفق، 184، در سال 1973 معرفی شد و توسط مایکل گرینبرگ طراحی شد.

پی ال سی - PLC چیست؟

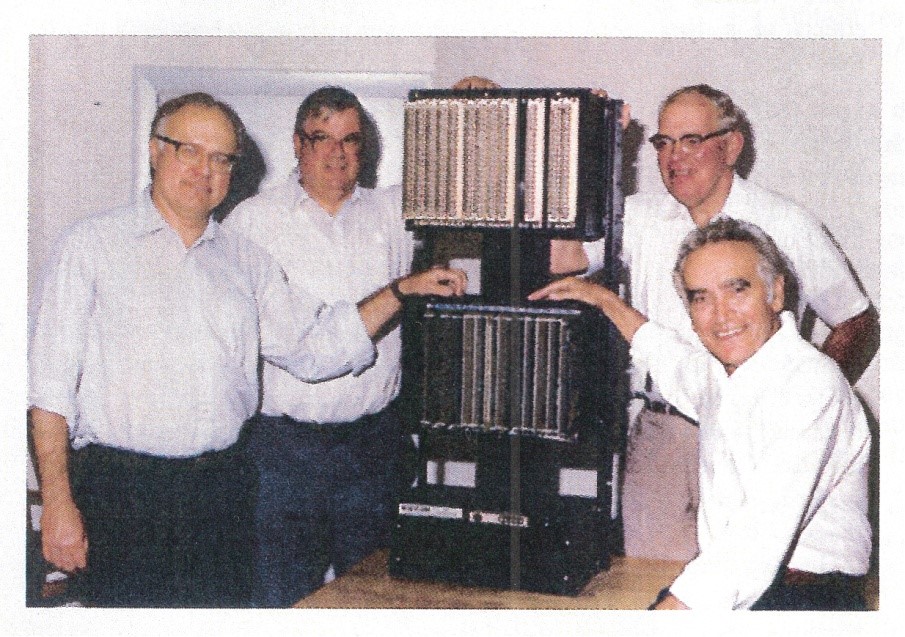

PLC، نوعی کامپیوتر کوچک (کنترلر صنعتی) است که به طور مداوم، داده ها را از طریق ورودی خود(سوئیچ ها، سنسورها ، دکمه ها و ...) دریافت می کند و بر اساس برنامه و دستورالعمل های نوشته شده، جهت کنترل وضعیت تجهیزات خروجی(موتورها، شیرهای برقی، چراغها، تابلو برق، خاموشکنندههای ایمنی و...) تصمیم گیری و اقدام میکند. اساساً، وظیفه PLC کنترل عملکردهای یک سیستم، با استفاده از برنامه منطقی داخلی در آن است. در هر خط تولید، عملکرد دستگاه یا اجرای فرآیند را می توان با استفاده از این نوع سیستم کنترلی تا حد زیادی بهبود بخشید. کسب و کارها در سراسر جهان از PLCها، برای اتوماتیک سازی مهمترین فرآیندهای خود استفاده می کنند و در

جامعه امروزی، جهت انجام بسیاری از حیاتی ترین فرآیندهای صنعتی ، از تولید برق گرفته تا پارچه بافی، به ماشین آلات اتوماتیک متکی میباشد. فناوری اتوماسیون به ما این امکان را داده است که سطح تولید و نوآوری را افزایش دهیم. اتوماسیون، بدون اختراع مهمی به نام کنترل کننده منطقی قابل برنامه ریزی (PLC) مفهومی نخواهد داشت.

محل نصب فیزیکی PLC ها می تواند از یک سیستم به سیستم دیگر بسیار متفاوت باشد. با این حال، معمولاً PLC ها در نزدیکی سیستم هایی که کار می کنند قرار دارند و معمولاً جهت حفاظت داخل تابلو برق نصب می شوند.

مزیتها و معایب استفاده از پی ال سی - PLC

مزیتها

- برنامه نویسی ساده در مقایسه با سایر سیستم های کنترل صنعتی

- حداقل شدن پیچیدگی های سیستمی و هزینه ها

- آموزش های جامع و قوی، با توجه به سال ها آزمایش و تجزیه و تحلیل این فناوری

- طیف گسترده ای از قیمت ها و در نتیجه بازه بزرگتری جهت قدرت انتخاب برند PLC

- تنوع بالا و در نتیجه کنترل طیف گسترده ای از فرآیندها و سیستم ها

- توانایی تغییر و تکرار عملیات یا فرآیند در حین جمع آوری و انتقال اطلاعات

- فاقد قطعات متحرک و مکانیکی، درنتیجه قابل اطمینان و با طول عمر بیشتر در تاسیسات صنعتی

- عیب یابی آسان و کاهش زمان تعمیر و نگهداری در مقایسه با مدارات فرمان

- صرفه جویی در مصرف انرژی

- نیاز به فضای فیزیکی کاری کمتر و سیم کشی ساده

- انجام وظایف پیچیده تر

- ماژولار بودن: ترکیب انواع دستگاه های ورودی و خروجی مناسب با برنامه نوشته شده

معایب

- ظرفیت محدود حافظه در پشتیبانی از فرآیندهای بسیار پیچیده

- نرم افزار برنامه نویسی اختصاصی هر PLC

- آسیب پذیر در برابر تداخل الکترومغناطیسی (EMI)

- مشکلات های رایج الکترونیکی مانند خرابی حافظه ها، تجهیزات ارتباطی و ...

- هزینه بالای راه اندازی اولیه نسبت به سیستم های رله مکانیکی

نحوه عملکرد PLC

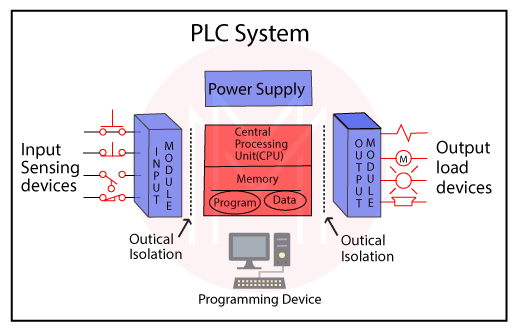

PLC یک سیستم ورودی-خروجی است، به این معنی که با دریافت ورودی ها، خروجی ها را کنترل می کند. در واقع چهار مرحله اساسی در عملکرد همه PLC ها وجود دارد. اسکن ورودی، اسکن برنامه، اسکن خروجی و Housekeeping. این مراحل به طور مداوم و به ترتیب در یک حلقه تکراری انجام می شود. نحوه عملکرد هر واحد به شرح زیر است:

- خواندن ورودی (Read Input)

این مرحله وضعیت تمام تجهیزات ورودی که به PLC متصل هستند را چک میکند یا به عبارتی از وضعیت تمامی ورودی ها Image برداری میکند.

- اجرای برنامه (Execute Program)

در این مرحله برنامه نویسی منطقی ایجاد شده توسط کاربر، اجرا میشود. در واقع، واحد پردازش مرکزی، CPU، حاوی یک برنامه داخلی است و دائماً وضعیت متغیرها را بررسی می کند و بر اساس برنامه نوشته شده، به PLC دستور میدهد چه عملکردهایی را انجام دهد و در خروجی ها چه تغییراتی ایجاد کند یا به عبارتی ارتباط بین ورودی ها و خروجی ها را کنترل می کند. این برنامه در حافظه "nonvolatile" یا ماندگار ذخیره می شود، به این معنی که در صورت قطع برق، برنامه از بین نمی رود.

- عیب یابی و ارتباطات(Diagnostics & Communication)

این مرحله شامل ارتباط با تجهیزات مرتبط با برنامه نویسی، عیب یابی داخلی و غیره می باشد.

- به روزرسانی خروجی (Update Output)

در این مرحله تمامی تجهیزات خروجی که به PLC متصل هستند مطابق با برنامه نوشته شده، روشن(برق دار) یا خاموش میشوند.

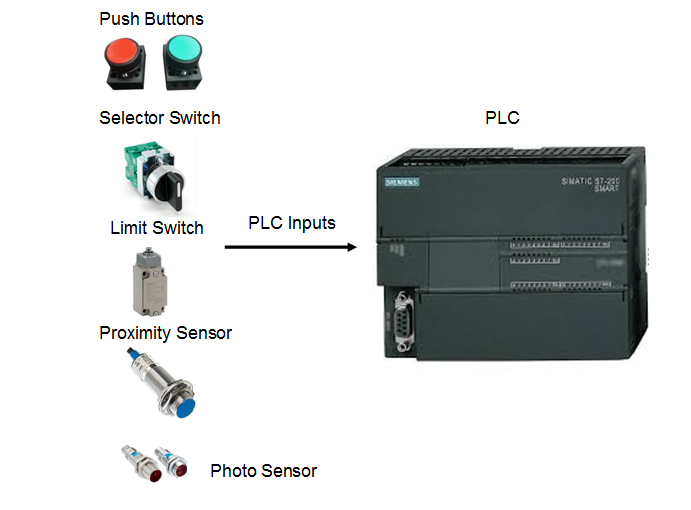

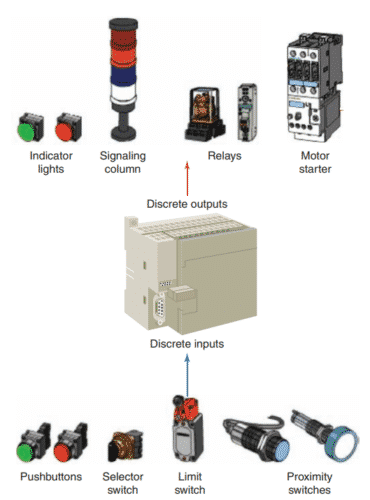

ورودی ها(Input) در پی ال سی - PLC

سوییچ ها و پوش باتن ها

- لیمیت سوییچ

- سوییچ فشار

- سوییچ دما

- سوییچ سطح

- سوییچ فلو

- سوییچ وکیوم

سنسورها

- سنسور فتوالکتریک

- سنسوردما

- سنسور فشار

- سنسور مجاورتی

- سنسورهای وضعیت

انکودرها

- افزایشی

- مطلق

خروجی ها(Output) در پی ال سی - PLC

- انواع شیرها

- استارتر موتور

- سولنوئیدها (شیر برقی)

- محرک ها (اکچواتور)

- انواع چراغ ها

- انواع آلارم ها

- رله های کنترلی

- شمارنده / توتالایزر

- پمپ ها

- چاپگرها

- بارکد اسکنرها

- فن ها

انواع موتورها

- استپر موتور

- سروو موتور

عوامل مهم در انتخاب PLC

هنگام تعیین یک مدل PLC، عوامل زیادی بر انتخاب شما تأثیر می گذارد. برخی از این عوامل مهم در ذیل آورده شده است.

- تغذیه سیستم : PLC ها برای تغذیه خود نیاز به ولتاژ متفاوتی دارند، بنابراین بر حسب منبع تغذیه ای که دارید میتوانید مدل مورد نظر خود را انتخاب کنید(AC یا DC).

- سرعت پردازش: سرعت پردازنده یک PLC را بررسی کنید تا مشخص شود که آیا نیازهای شما را برآورده می کند یا خیر.

- سازگاری: مطمئن شوید که مدل PLC شما با هر سخت افزار مورد نظر شما، سازگار است.

- تحمل دما: اکثر PLC ها برای عملکرد ایمن در محدوده 0 تا 60 درجه سانتی گراد طراحی شده اند. با این حال، برخی از مدلهای تخصصی PLC میتوانند در دماهای شدید کار کنند، که برای تاسیساتی با شرایط دمایی غیرمعمول مهم است.

- حافظه: یک PLC به ROM و RAM کافی برای اجرای فرآیندهای مورد نظر نیاز دارد. کنترلر از ROM برای ذخیره دستورالعمل ها و RAM برای اجرای عملکردها و توابع خود استفاده می کند.

- قابلیت اتصال: PLC باید دارای پورت های ورودی و خروجی کافی باشد و به تجهیزات جانبی مورد نیاز سیستم شما متصل شود.

- قابلیت گسترش: در زمان انتخاب PLC، حتما باید برحسب نیاز، قابلیت گسترش ماژول های مختلف از جمله ورودی خروجی های دیجیتال، آنالوگ، دما، لودسل و... را بررسی کرد تا درصورت نیاز بتوان پروژه را گسترش داد.

- برآورد قیمت: طبق نیاز پروژه و فلوچارت نهایی آن، در راستای مقرون به صرفه بودن پروژه، با در نظر گرفتن کیفیت بالا، میتوان PLC مناسب را با توجه به برندهای مختلف بازار انتخاب کرد.

- نرم افزار برنامه نویسی: خودآموز بودن محیط برنامه نویسی و دسترسی ساده به مطالب آموزشی بخصوص در استفاده نخستین بار از PLC امری بسیار مهم است.

- قابلیت شبکه: بر حسب پروژه مورد نظر، باید نوع شبکه هایی که PLC آنها را در اتصال به تجهیزات دیگر ساپورت میکند بررسی کرد.

زبان های برنامه نویسی PLC :

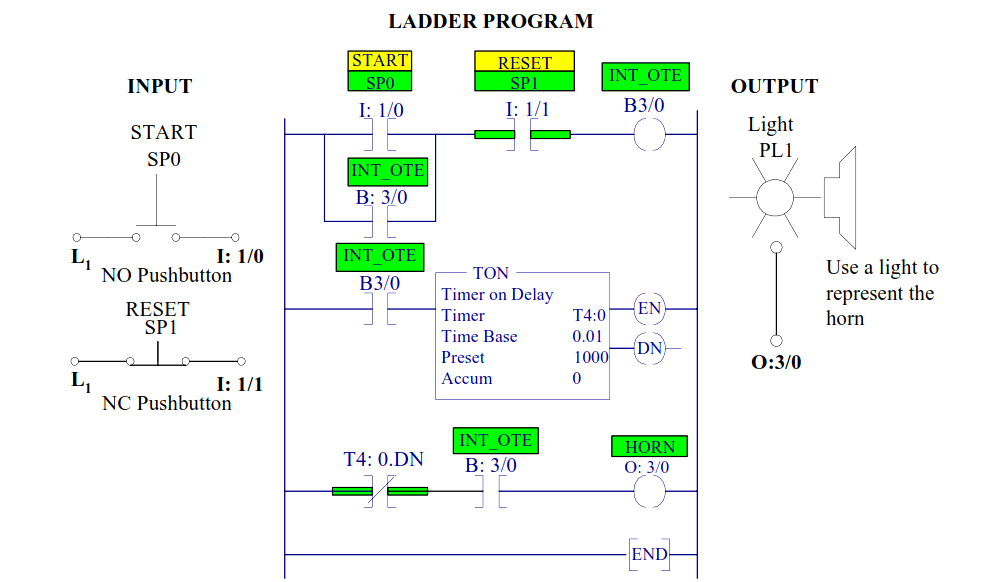

Ladder Logic رایج ترین زبان برنامه نویسی PLC است، علاوه بر آن، تعدادی از زبان های برنامه نویسی PLC وجود دارند که در ذیل آورده شده است.

- Ladder Diagram (LD)

نمودار نردبانی (LD) شامل کنتاکتهای سادهای که باز و بسته شدن رلهها را شبیهسازی میکند و توابعی مانند شمارندهها، تایمرها، شیفترجیسترها و عملیات ریاضی و... میباشد.

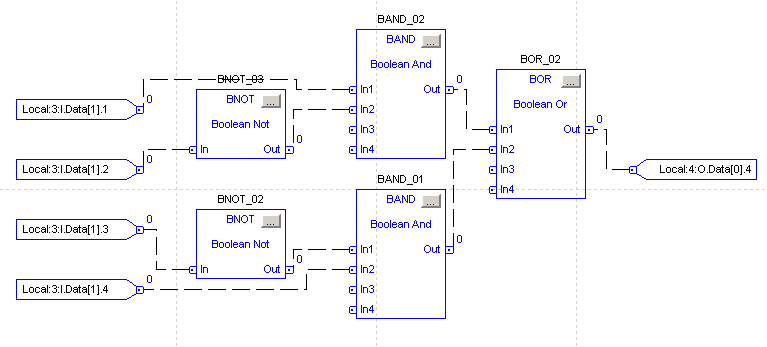

- Function Block Diagram (FBD)

نمودار بلوکی توابع (FBD) - یک زبان گرافیکی که توابع به صورت بلوک در کنار هم قرار میگیرند. FBD برای نمایش ارتباط متقابل الگوریتم های سیستم کنترلی و منطقی بسیار مفید است.

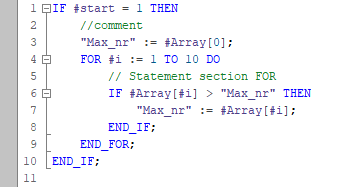

- Structured Text (ST)

متن ساختاریافته (ST) - یک زبان متنی سطح بالا که جهت برنامه نویسی ساختار یافته استفاده میشود. دارای ساختار زبانی (syntax) است که شبیه برنامه نویسی PASCAL است و طیف وسیعی از توابع و عملگرهای استاندارد را پشتیبانی می کند.

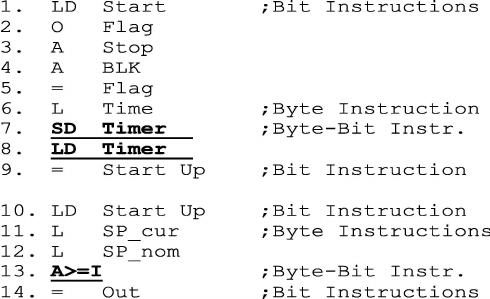

- Instruction List(IL)

لیست دستورالعمل(IL) : یک زبان سطح پایین "مانند اسمبلر" که به صورت لیست دستورات نوشته میشود.

-

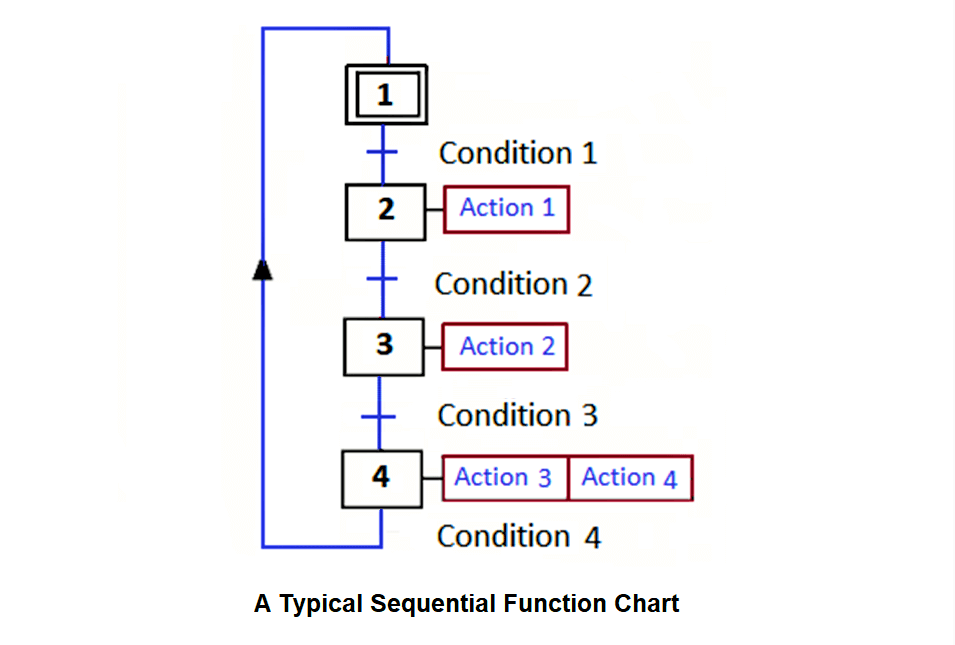

5.Sequential Function Chart (SFC)نمودار توابع متوالی (SFC) روشی برای برنامه نویسی سیستم های کنترل پیچیده در سطح ساختارمندانه تر میباشد. زبان SFC، شماتیک کلی از سیستم کنترل است که داخل هر بلوک اصلی، برنامه نویسی مرتبط به صورت کامل وجود دارد. هر فایل برنامه با استفاده از یکی از انواع دیگر زبان های برنامه نویسی ایجاد می شود. در واقع،SFC فرآیندهای بزرگ و پیچیده را به قسمتهای کوچکتر و قابل مدیریت تر تبدیل می کند.

کاربردهای PLC

- کاربردهای صنعتی PLC

-

در اتوماسیون صنعتی، PLC طیف گسترده ای از تولیدات کارخانه ای، مانیتورینگ ابزار یا تجهیزات ماشین، ساخت دستگاه و عملیات کنترل فرآیند را انجام می دهد. در اینجا چند نمونه آورده شده است.

- سیستم حمل و نقل مانند کانوایر (نوارنقاله)

- سیستم بسته بندی و لیبل زنی در صنایع غذایی

- سیستم پرکن اتوماتیک بطری و مایعات

- سیستم بسته بندی و لیبل زنی در صنایع داروسازی

- سیستم حمل و نقل مانند پله برقی و آسانسور

- سیستم کنترل جرثقیل های صنعتی

- صنایع شیشه برای تولید شیشه و ثبت داده ها

- صنایع چاپ وکاغذ برای تولید صفحات، کتاب یا روزنامه و غیره

- صنایع سیمان برای تولید محصول با کیفیت و یکدست با مقدار مواد اولیه مناسب

- سیستم مانیتورینگ و کنترل پمپ آب تخلیه خودکار

- سیستم کنترل زمانی و شمارشی برای دستگاه های صنعتی

- کنترل دما یا رطوبت از طریق ورودی سنسورها به PLC

- تشخیص ایراد و حفاظت از ماشین های صنعتی مانند موتور القایی

- سیستم توربین بادی برای حداکثر بازدهی، ثبت داده ها و ایمنی

- سیستم مدیریت انرژی مانند بویلر، فرز، کوره زغال سنگ و غیره

- صنایع نفت و گاز برای کنترل روند استخراج

- صنایع خودرو و اتوموبیل سازی

- صنایع غذایی

- صنایع ساختمانی و ماشین آلات آن.

- سیستم ها و دستگاه های آزمایشگاهی و اندازه گیری

- کاربردهای نیروگاهی PLC

-

PLC، نقش اصلی را در تجزیه و تحلیل سیستم قدرت الکتریکی، عملیات تعمیر و نگهداری و سایر موارد در نیروگاه ها و سیستم شبکه هوشمند انتقال بر عهده دارد.

- نظارت و تشخیص شرایط خطا در سیستم شبکه هوشمند (علی الخصوص در پست های انتقال)

- سیستم های تولید، انتقال و توزیع برق

- کاربرد در راه اندازی دستگاه های ساخت ادوات خطوط تولید و خطوط انتقال

- کنترل کننده برخی از تجهیزات الکتریکی (مانند کلیدهای قدرت ، سوئیچینگ خازن و ... ) به طور خودکار و علی الخصوص در پست ها

- استفاده از PLC در اتوماسیون پروسه های نیروگاه های سیکل ترکیبی ، فسیلی و ... به همراه حفاظت های خاص آن ها که از جمله آنها می توان به کنترل سیستم های تولید بخار ، کنترل فشار ، دما ، عملگرهای توربین ها ، حفاظت های لرزش و Vibration ، آلارم ها ، بررسی ایمنی شعله، روش فیلتر روغن و موارد دیگر اشاره کرد.

- کاربرد در معادن و اتوماسیون معادن ، سیستم های شستشو ، تغلیظ ، ذوب و خطوط انتقال تولیدات معدنی

- کاربردهای تجاری PLC

-

میتوان به وضوح رشد استفاده از PLC را در کاربردهای تجاری دید. با استفاده از PLC، اپلیکیشن ها بدون نیروی انسانی یا با حداقل تعداد نیروی انسانی و بدون کار سخت فیزیکی میتواند کنترل و اجرا شوند. برخی از کاربردهای تجاری اساسی که از PLC استفاده می کنند آورده شده است.

- سیستم کنترل ورود و خروج درب های اتوماتیک

- سیستم کنترل هوشمند بالابرها

- سیستم کنترلی تشخیص و اعلام حریق

- کارواش های مکانیزه و سیستم های هوشمند

- راه اندازی دستگاه های شهربازی

- راه اندازی سیستم های اتوماسیون خانگی

- سیستم های انتقال در فرودگاه ها

- کنترل کننده فشار و پمپ های تامین فشار در منازل

- سیستم شمارش و بسته بندی عددی.

- سیستم تشخیص خط و کنترل از راه دور تجهیزات معدن.

- بهبود عملکرد توربین بادی، با دریافت سیگنال های سنسورهای سرعت و جهت باد

- کاربردهای خانگی PLC

-

برای اهداف خانگی، PLC به عنوان یک دستگاه کنترل از راه دور یا دستگاه سنجش اتوماتیک عمل می کند. می توان برخی از فعالیت های روزانه را با PLC اتوماتیک کرد. برخی از اپلیکیشن های کاربردی خانگی آورده شده که می توان با PLC آنها را اتوماتیک کرد.

- سیستم کنترل سطح مخزن آب اضطراری

- آبیاری هوشمند فضای سبز

- سیستم شستشو و پارکینگ

- سیستم کنترل روشنایی

- سیستم های تنظیم نور داخل ساختمان و باز و بسته شدن اتوماتیک کرکره ها و درب های اتوماتیک

- استفاده از PLC جهت کنترل هواسازها ، چیلرها و تاسیسات ساختمان ها

- کاربردهای آموزشی PLC

-

دانشجویان مهندسی بیشتر سیستم اتوماسیون را برای انجام پروژه های دانشگاهی یا تحقیقاتی خود ترجیح می دهند. به عنوان بخشی از پروژه های اتوماسیون، می توان هر کاربرد تجاری یا خانگی را با استفاده از PLC اتوماتیک کرد.

صنایع اتوماسیونی که بیشترین استفاده را از PLC در بخش های مختلف کاری خود دارند عبارتنداز:

- صنعت فولاد

- صنایغ غذایی

- صنعت شیشه

- صنعت کاغذ

- صنعت نساجی

- صنعت سیمان

- صنایع شیمیایی

- صنعت خودرو

- سیستم پردازش مواد غذایی

- نیروگاه نفت و گاز

- سیستم توربین بادی

- سیستم اتوماسیون رباتیک

- معدن زغال سنگ زیرزمینی و بسیاری از صنایع دیگر.

English

English