موضوع مقاله : نحوه کارکرد سیستم کنترل PID

چکیده مقاله :

کنترل PID یک روش کنترل حلقه بسته است که سه سبک کنترلی تناسب، انتگرال و مشتق را با یکدیگر ترکیب میکند. کنترل تناسبی باعث ایجاد یک کنترل صاف و بدون تغییرات شدید میگردد. کنترل انتگرالی به طور خودکار خطای سیستم را اصلاح میکند. کنترل مشتق به سرعت به اختلالات پاسخ میدهد. کنترلر PID مورد استفاده ترین نوع کنترل در پروسه های مختلف به حساب می آید. زمانیکه از این نوع کنترلر در سیستم استفاده میشود ترکیب کنترلهای تناسبی، انتگرالی و مشتق باعث تکمیل شدن یکدیگر شده و در نهایت منجر به کاهش خطاهای سیستم و رسیدن آنها به صفر در زمان کوتاهی در مقایسه با سایر تکنیکهای کنترلی میشود.

مقدمه

سیستم کنترل حلقه بسته (Closed Loop) :

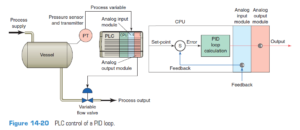

برای دستیابی به کنترل دقیق تر، پارامتر تحت کنترل باید اندازه گیری شده و با ورودی مرجع مقایسه شود و سیگنال تحریکی متناسب با تفاضل ورودی و خروجی به سیستم اعمال شده در نتیجه، خطا تصحیح شود. سیستمی با یک یا چند مسیر فیدبک مانند شکل ذیل، یک سیستم حلقه بسته نامیده میشود.

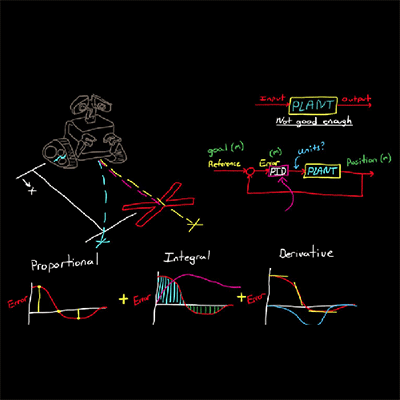

یکی از روشهای کنترل دقیق در سیستمهای دارای بازخورد یا حلقه بسته ، کنترل PID می باشد. در این روش:

P مخفف Proportional یا کنترل تناسبی

I مخفف Integrator یا انتگرال گیر

D مخفف Derivative یا مشتق گیر

عملکرد کنترل تناسبی(Proportional)

اغلب کنترلرها در صنعت به شکل پیوسته عمل میکنند، در این کنترلرها خروجی پیوسته در تغییر است تا بهتر بتواند میزان خطا را محدود کند و متغیر تحت کنترل را کنترل نماید. در این وضعیت حالتهای نوسانی عملکرد OFF-ON از بین می رود. کنترل کننده های با خروجی پیوسته از ادغام حالتهای تناسبی، انتگرال و مشتق به وجود می آیند.

در کنترلرهای با عملکرد تناسبی، خروجی از کنترل کننده در تناسب با مقدار خطاست. بدین معنی که با تغییر مقدار خطا، سیگنال خروجی از کنترلر در تناسب با آن زیاد یا کم می شود.

مساله مهم در مورد عملکرد کنترل تناسبی این است که در آن برای این که خروجی از کنترلر بتواند سیستم را در حالت با ثبات نگاه دارد همواره باید مقداری خطا موجود باشد. از این رو کنترل دقیق سیستم امکان پذیر نیست و همیشه سیستم با قدری انحراف (Offset) همراه است.

عملکرد کنترل تناسبی – انتگرال(PI)

به منظور حل مشکل کنترل تناسبی و حذف انحراف همیشگی آن ، از عملکرد انتگرال استفاده می شود. انتگرال یک منحنی بین دو نقطه عبارت است از سطح زیر آن منحنی بین آن دو نقطه. در عملکرد انتگرال، سطح زیر منحنی خطا، انتگرال منحنی خطاست. از این رو هر چند در عملکرد تناسبی، منحنی خطا دارای انحراف است، ولی چنانچه عملکرد انتگرال را به آن بیافزاییم به مرور سطح زیر منحنی خطا (هر چند خطا کم باشد) زیاد می شود و این امر باعث افزایش سیگنال خروجی از کنترل کننده و کاهش مقدار خطا و انحراف می گردد.

عملکرد کنترل تناسبی – انتگرال – مشتق

چنانچه گفته شد عملکرد انتگرال به گذشته نظر دارد. برای افزودن آینده نگری به سیستم کنترل، عملکرد مشتق به دو عملکرد یاد شده اضافه می شود. مشتق یک منحنی در یک نقطه – در اینجا منحنی خطا- ضریب زاویه یا میل به آینده منحنی را در آن نقطه نشان می دهد. از این رو می توان در فرآیندهایی که در آنها جرم زیادی باید شتاب داده شوند یا شتابشان کم شود و یا گرم یا سرد شوند از آنها استفاده کرد.

کنترل کننده PID

کنترل کنندههای تناسبی به جهت از بین بردن نوسانات سیستم های کنترل OFF/ ON طراحی شدهاند. این کنترلرها از قابلیتی برخوردار هستند که به عملگرها (شیرها، موتورها،جک ها ، رله ها و هیترها) اجازه میدهند تا یک موقعیت نسبی بین حالت روشن یا خاموش به خود بگیرند. کنترلر تناسبی به عملگر اجازه میدهد تا به صورت آنالوگ و پیوسته تغییر کند.

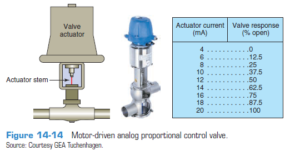

کنترل کننده های تناسبی میتوانند کنترل دقیقتری از متغیرهای پروسه را به ما ارائه دهند چراکه خروجی این نوع کنترلرها میتواند هر مقداری مابین روشن بودن کامل یا خاموش بودن کامل مطابق با اندازه سیگنال خطا باشد. شکل 14-14 نمونهای از یک شیر برقی با کنترل آنالوگ نسبی را نشان میدهد که به عنوان عملگر استفاده شده است. عملکرد شیر کنترلی مذبور را میتوان به صورت ذیل خلاصه نمود:

- عملگر، جریانی بین 4 تا 20 میلی آمپر از کنترلر دریافت میکند.

- در پاسخ آن ، عملگر کنترل خطی برای شیر ایجاد میکند.

- 4 میلی آمپر مطابق است با کمترین مقدار باز بودن شیر (غالبا صفر) و 20 میلیآمپر مطابق است با حداکثر میزان باز بودن شیر (بیشترین مقدار)

- مقدار کمتر از 4 میلی آمپر به سیستم اجازه میدهد تا باز بودن مدار را پیدا کند. اگر مدار باز باشد نتیجه صفر میلی آمپر نشان داده خواهد شد و سیستم پیام هشدار خواهد دارد.

سیگنال مورد استفاده سیگنال جریان است به دلیل تاثیر بسیار کمتری که از تغییرات مربوط به مقاومت سیمهای ارتباطی نسبت به سیگنال ولتاژ میگیرد و همچنین حساسیت کمتری نسبت به نویز سیگنال های دیگر دارد.

کنترل تناسبی سیستم میتواند به وسیله روشن یا خاموش کردن عملگر در فاصله زمانی کوتاه نیز به اجرا در آورد. عملکرد تناسبی زمانی (مدولاسیون عرض پالس (ضربه)) نسبت زمان روشن بودن تا خاموش بودن را تغییر میدهد. شکل شماره 14-15 مثالی از عملکرد تناسبی زمان است که در آن از یک هیتر 200 واتی میتواند توانهای مختلفی تولید کند که در ادامه آورده شده است:

- برای تولید 100 وات هیتر باید 50% زمان روشن باشد.

- برای تولید 50 وات هیتر باید 25% زمان روشن باشد.

برای تولید 25 وات هیتر باید 12.5% زمان روشن باشد

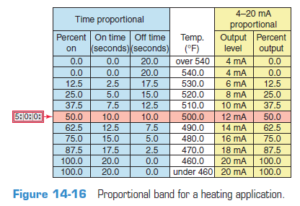

کنترل تناسبی همواره در یک بازه نسبی در اطراف نقطه تنظیم عملکرد عمل میکند. جدول موجود در شکل 16-14 یک مثال برای عملکرد کنترل تناسبی یک سیستم گرمایشی است که نقطه تنظیم (SP) آن بر روی 500 درجه فارنهایت تنظیم شده و بازه نسبی آن در 80 درجه فارنهایت (+-40 درجه فارنهایت) است. کنترل تناسبی سیستم به صورت ذیل خواهد بود:

- خارج از بازه نسبی فانکشن های کنترلر مانند واحد OFF/ON ، یا کاملا روشن هستند (زیر بازه) و یا کاملا خاموش هستند (بالای بازه)

- در داخل بازه عملکرد خروجی سیستم با توجه به میزان تغییر بازه نسبت به نقطه تنظیم در حالت خاموش یا روشن خواهد بود.

- در نقطه تنظیم (وسط بازه نسبی) خروجی OFF/ON دارای نسبت 1:1 است که به آن معناست که زمان روشن و زمان خاموش برابر هستند.

- اگر دمای سیستم از نقطه تنظیم تغییر یابد، زمان روشن یا خاموش بودن سیستم نیز با توجه به تغییرات دمایی تغییر خواهد داشت.

- اگر دما به زیر نقطه تنظیم حرکت کند، خروجی مدت زمان بیشتری روشن . اگر دمای بالای نقطه تنظیم قرار بگیرد خروجی مدت زمان بیشتری در حالت خاموش خواهد بود.

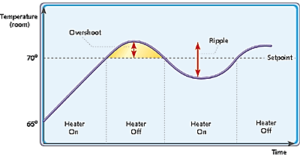

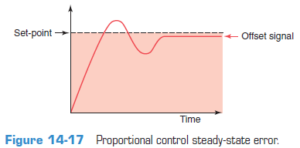

در تئوری، یک کنترلر تناسبی تمام آن چیزی است که برای کنترل یک پروسه نیاز است. هرگونه تغییری در خروجی سیستم با تغییر متناسب خروجی کنترلر اصلاح میگردد. متاسفانه عملکرد یک کنترلر تناسبی در نهایت منجر به یک خطای پایدار میگردد که به آن انحراف گویند. این خطای حالت پایدار تفاوت میان مقدار به دست آمده از کنترلر و مقدار مورد نیاز است که به صورت یک سیگنال انحراف دیده میشود و مقدار بسیار کمی پایینتر از مقدار تنظیمی است. این سیگنال در شکل 17-14 نشان داده شده است. بسته به اینکه برنامه کاربردی PLC چگونه باشد این میزان انحراف میتواند قابل پذیرش و یا غیر قابل پذیرش باشد.

پروسه موجود در شکل 18-14 نشان میدهد که خطای حالت پایدار یک کنترل نسبی چه اثراتی بر روی عمل پر شدن تانک خواهد داشت. این سیستم به یک عملگر نیاز دارد تا یک تنظیم کوچک انجام دهد (تنظیم دستی) تا متغیر کنترلی را در راه اندازی اولیه و یا هر زمانیکه شرایط پروسه به صورت قابل توجهی تغییر نماید به نقطه تنظیم (SP) برساند. این عملکرد در ادامه توضیح داده شده است:

- زمانیکه شیر B باز میشود، مایع به بیرون آزاد شده و سطح آن در داخل تانک کاهش مییابد.

- این عمل باعث میشود که شناور داخل تانک پایین رفته و شیر A باز شود و مایع بیشتری وارد تانک گردد.

- این عمل ادامه پیدا میکند تا جائیکه سطح مایع به نقطهای برسد که شناور به اندازه کافی برای باز کردن شیر A پایین باشد بنابراین در این حالت میزان دبی خروجی و دبی ورودی برابر خواهد شد.

- به دلیل وجود شرایط خطای حالت پایدار، سطح مایع کمی پایینتر از نقطه تنظیمی مطلوب به حالت پایدار خواهد رسید.

کنترل تناسبی معمولا در به همراه کنترل انتگرال (PI) و یا کنترل مشتق (PD) استفاده میگردد.

- عمل انتگرال را گاهی اوقات به عنوان اقدام مجدد نیز نامگذاری میکنند، پاسخ متناسب با مدت زمان سیگنال خطا. یک سیگنال خطا زمانی به وجود می آید که تفاوتی میان متغیرهای پروسه و مقدار تنظیم شده به وجود آید، بنابراین عمل انتگرال باعث میشود تا خروجی های پروسه تغییر یابند و این کار را آن قدر تکرار میکند تا دیگر خطایی وجود نداشته باشد. عمل انتگرال باعث حذف خطای حالت پایدار میگردد. مقدار عمل انتگرال براساس دقیقه بر دفعه و یا دفعه بر دقیقه اندازه گیری میگردد که ارتباط میان تغییرات و زمان است.

- عمل مشتق بر سرعت تغییرات سیگنال خطا تاثیر میگذارد، بر این اساس هر چقدر که تغییرات سیگنال خطا بزرگتر باشد میزان اصلاح خروجی پروسه بزرگتر خواهد بود. عمل مشتق براساس زمان اندازهگیری میشود.

کنترل تناسبی انتگرال (PI) مشخصه های هر دو نوع سیستم کنترلی را ترکیب میکند. یک پله تغییر در نقطه تنظیم (SP) باعث ایجاد پاسخ تناسبی مناسب در کنترلر میشود که از پاسخ انتگرالی پیروی میکند. به منظور آنکه سیستم انتگرالی بتواند تغییرات خروجی را به عنوان یک عملگر زمانی تشخیص دهد لازم است که عملکرد انتگرالی بیشتری در سیستم انجام شود که در این صورت تغییرات خروجی با سرعت بیشتری اتفاق میافتد. که این عملیات را میتوان به صورت ذیل خلاصه کرد:

- به منظور از بین بردن خطای افست، کنترلر باید مدام خروجی خود را تغییر دهد تا زمانیکه خطای متغیر پروسه به صفر برسد.

- بازنشانی کنترل انتگرال با استفاده از مقدار مورد نیاز هدایت متغیرهای پروسه به سمت نقطه تنظیم باعث تغییر خروجی کنترلر میشود.

- نقطه تعادل جدید پس از بازنشانی سیستم در نقطه C خواهد بود.

- به دلیل آنکه کنترل کننده نسبی همواره میبایست در داخل بازه نسبی خود عمل نماید، این بازه میبایست به صورتی جا به جا شود که نقطه C را نیز شامل شود.

- کنترلر A عمل بازنشانی را به صورت خودکار انجام میدهد.

سرعت عمل (کنترل مشتق) شبیه به عملکرد عمل بازنشانی سیستم را بر روی سیگنال خطا انجام میدهد. کنترل مشتق یک عملکرد مربوط به نسبت میان سرعت تغییر و اندازه خطا است. سرعت عمل به عنوان یک تغییر در خروجی سیستم در یک بازه زمانی مشخص تعریف میگردد و معمولا آن را با واحد دقیقه نشان میدهند. تغییرات ایجاد شده در خروجی کنترلر توسط میزان مشتق شده خطا محاسبه میگردد. تغییر ورودی سیستم به جای تغییر خطای کنترل نسبی برای اصلاح پاسخ سیستم مورد استفاده قرار میگیرد. سرعت عمل باعث تغییر بسیار سریع موقعیت خروجی سیستم میشود در صورتیکه عملگر نسبی به تنهایی این عمل را به تدریج انجام میدهد. در اصل سرعت عمل باعث تغییر آنی بازه نسبی سیستم با توجه به تغییرات افست و خطای سیستم میشود.

کنترلر PD در سیستمهای کنترلی مورد استفاده قرار میگیرد که در آنها خطاها بسیار سریع و آنی تغییر میکنند. با اضافه نمودن یک کنترلر مشتق شده به یک کنترلر تناسبی به سیستم کنترلی دست خواهیم یافت که به نرخ تغییرات خطا به اندازه اندازه آنها پاسخ خواهد داد.

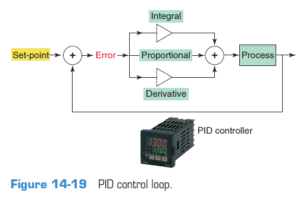

کنترل PID یک روش کنترل حلقه بسته است که کنترل های تناسبی، انتگرال و مشتق را با یکدیگر ترکیب میکند. کنترل تناسبی باعث ایجاد یک کنترل صاف و بدون تغییرات شدید میگردد. کنترل انتگرالی به طور خودکار خطای افست را اصلاح میکند. کنترل مشتق به سرعت به اختلالات بزرگ پاسخ میدهد. کنترلر PID مورد استفاده ترین نوع کنترلر در پروسه های مختلف به حساب می آید. زمانیکه از این نوع کنترلر در سیستم استفاده میشود ترکیب کنترلهای تناسبی، انتگرالی و مشتق باعث تکمیل شدن یکدیگر شده و در نهایت منجر به کاهش خطاهای سیستم و رسیدن آنها به صفر میشود که این اتفاق در این نوع کنترلر از کنترلرهای دیگر بسیار سریعتر اتفاق میافتد. شکل 19-14 نشان دهنده بلوک دیاگرام یک حلقه کنترل PID است که میتوان آنرا به شرح ذیل توصیف نمود:

- در زمان تعیین نقطه تنظیم (SP)، بازه تناسبی سیستم، بازنشانی (انتگرال)، نرخ تغییر (مشتق) و محدوده خروجی مشخص میگردد.

- تمامی این مشخصه ها میتوانند در طول عملکرد سیستم و به منظور بهبود آن تغییر نمایند.

- سیستم انتگرال باعث بهبود دقت و سیستم مشتق باعث کاهش خرابی های گذرای سیستم میگردد.

از خروجی سیستم میتوان برای کنترل موقعیت شیر، دما، تجهیزات اندازه گیری جریان و غیره استفاده نمود.

- کنترلر PID اجازه میدهد تا سطح توان خروجی سیستم تغییر نماید.

- به عنوان مثال فرض کنید :

که دمای یک کوره بر روی 50 درجه سانتیگراد تنظیم شده است.

توان گرمکن به دلیل پایینتر بودن دمای آن از نقطه تنظیم 50 درجه، افزایش پیدا میکند.

هرچه دما پایینتر باشد توان سیستم بالاتر خواهد بود.

با نزدیک شدن سیگنال دما به نقطه تنظیمی کنترلر PID توانایی آن را دارد که به سرعت توان خروجی سیستم برای گرمکن را کاهش دهد.

مدت زمان طولانی عملکرد یک سیستم فارغ از بزرگ یا کوچک بودن آن نیازمند انرژی بسیار زیادی جهت تعادل میان ورودی و خروجی سیستم میباشد. اگر یک پروسه تمام مدت زمان عملکرد خود را در نقطه تعادل سیستم کار کند، کنترل آن بسیار ساده است. زمانیکه یک تغییر در سیستم به وجود می آید پارامتر بحرانی سیستم زمان است چراکه برای سیستم اهمیت دارد که چه زمانی طول میکشد تا تغییرات به وجود آمده در ورودی سیستم خود را در خروجی نشان بدهند. ثابت زمانی سیستم میتواند از کسری از ثانیه تا چندین ساعت تغییر نماید. کنترلر PID توانایی آن را دارد که کنترل خود را در یک ثابت زمانی مشخص در سیستم تصحیح نماید. کنترلر PID میزان سیگنال خروجی سیستم را با استفاده از یک روش مشخص ریاضیاتی تغییر میدهد که در آن مقدار خطا و نرخ تغییر سیگنال را محاسبه مینماید.

کنترلرهای قابل برنامه ریزی میتوانند با روشهای ورودی و خروجی که کنترلر PID تولید میکند همگام شوند و یا اینکه عملگرهای ریاضی مناسبی را از قبل تدارک دیدهاند که به وسیله آنها در کنترلرهای PID عمل مینمایند. PID در اصل یک معادلهای است که کنترلر از آن برای ارزیابی متغییرهای سیستم استفاده مینماید. شکل 20-14 نشان میدهد که چگونه میتوان از یک PLC در یک حلقه کنترلی PID استفاده نمود. عملکرد آن به شرح ذیل میباشد:

- متغییر پروسه (فشار) اندازهگیری شده و فیدبک آن تولید میگردد.

- برنامه PLC فیدبک تولید شده را با نقطه تنظیم مقایسه نموده و یک سیگنال خطا تولید میکند.

- خطا به سه شکل در حلقه کنترلی PID بررسی و امتحان میگردد: به روشهای تناسبی، انتگرال و مشتق شده

- سپس کنترلر با استفاده از تولید خروجی مناسب به وسیله تغییر تنظیم خروجی شیر نسبت به اصلاح خطا اقدام مینماید.

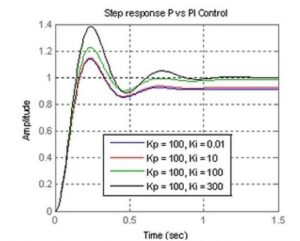

پاسخ مربوط به یک حلقه PID نرخی است برای جبران سازی خطا با استفاده از تنظیم خروجی. حلقه PID با استفاده از سیستمهای تناسبی، انتگرالی و یا مشتق شده تنظیم و تصحیح میگردد. یک حلقه PID به طور نرمال به وسیله ایجاد یک تغییر ناگهانی در نقطه تنظیم سیستم و مشاهده پاسخهای ایجاد شده آزمایش میگردد. تنظیمات ایجاد شده سپس میتوانند به صورت ذیل باشند:

- مادامی که بهره نسبی سیستم افزایش مییابد، کنترلر پاسخهای سریعتری میدهد.

- اگر بهره نسبی سیستم خیلی بالا برود، کنترلر به حالت ناپایدار و نوسان کننده تبدیل میشود.

- بهره سیستم انتگرالی به صورت یک تثبیت کننده عمل میکند.

- بهره انتگرالی همچنین در حالتی که خطای سیستم صفر باشد نیز توان تولید میکند. (به طور مثال حتی زمانیکه یک اجاق به دمای نقطه تنظیم خود میرسد ولی باز هم برای گرم ماندن به توان نیاز دارد.)

- بدون این توان پایه و اولیه، کنترلر افت کرده و به نقطه تنظیم بازمیگردد.

- بهره مشتق سیستم به صورت یک پیش بینی کننده عمل میکند.

- بهره مشتق سیستم برای کاهش سرعت عملکرد کنترلر در حالتی که تغییرات بسیار سریع است استفاده میگردد.

به طور کلی کنترلرهای PID میزان متغیرهای سیستم برای رسیدن به بهره مناسب سیستم را تصحیح میکنند. (پارامترهای تصحیح سیستم عبارتند از: باند تناسبی، نرخ تغییر (مشتق) و زمان (انتگرال)).

بسته به شاخصهای مربوط به انحراف متغیرهای پروسه از نقطه تنظیمی سیستم، پارامترهای تصحیح عمل کرده و باعث تغییر خروجیهای کنترلر میشوند تا از این طریق بتوانند متغیرهای پروسه را تغییر داده و به میزان مطلوب خود برسانند. به طور کلی سه روش برای تصحیح کنترلرها استفاده میگردد:

به صورت دستی:

- اپراتور مقدار پارامترهای تصحیح مورد نیاز برای رسیدن به پاسخ مطلوب کنترلر را تخمین میزند.

- پارامترهای تناسبی، انتگرالی و مشتقی سیستم میبایست به صورت جداگانه و در یک سیستم مشخص با استفاده از روش آزمون و خطا تنظیم و تصحیح گردند.

نیمه اتوماتیک(Auto Tune):

در این روش کنترلر از محاسبه و تنظیم پارامترهای PID محافظت میکند.

- خروجی سنسورهای اندازهگیری

- محاسبه خطا، مجموع خطا؛ نرخ تغییرات خطا

- محاسبه توان مطلوب با استفاده از معادلات PID

- به روز رسانی خروجی کنترل

کاملا اتوماتیک یا هوشمند:

- این روش همچنین در صنعت به نام روش کنترل منطقی فازی نامیده میشود.

- کنترلرها در این سیستم از هوش مصنوعی برای تصحیح پارامترهای PID استفاده میکنند و این عمل به طور مداوم و تا زمانیکه لازم باشد اتفاق میافتد.

- علاوه بر آنکه سیستم خروجی را توسط فرمول محاسبه مینماید کنترلر فازی قوانین را نیز ارزیابی مینماید. اولین قدم تغییر خطا از حالت متغییرهای پیوسته به متغییرهای زبانی مانند منفی بزرگ یا مثبت کوچک است. سپس قوانین سیستم ارزیابی میگردند تا خروجی سیستم تولید شود. نتیجه خروجی سیستم مجدد میبایست به متغییرهای پیوسته مانند موقعیت تبدیل گردند.

کنترل های PID در FATEK PLC

کنترلرهای قابل برنامه ریزی PID در ساختار خود از سیستم کنترلی حلقه بسته برای کنترل اتوماتیک پارامترهای فیزیکی مانند دما، فشار، سطح مایع یا شارش استفاده مینماید.

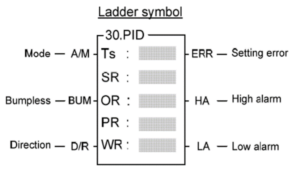

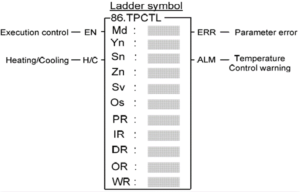

در PLC FATEK برای کنترل PID های عمومی از Fun30 و برای کنترل حلقه بسته دما از Fun86 استفاده میشود.

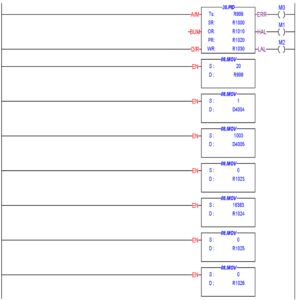

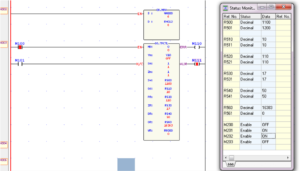

مثالی از کاربرد تابع 30 درPLC FATEK :

- مخزنی داریم که باید فشار داخل آن توسط یک شیر تناسبی که در ورودی آن نصب شده است، کنترل شود. میخواهیم برنامه ای بنویسیم که فشار داخل مخزن را در یک مقدار مشخص ثابت نگه دارد، با در نظر گرفتن اینکه اندازه گیری فشار توسط یک حسگر انجام میشود که فشار 0 تا 10 بار را اندازه میگیرد و خروجی 0 تا 10 ولت دارد.

پارامترهایی که باید از طریق HMI یا در قسمت تنظیمات به PLC مقداردهی شود :

همانطور که در شکل بالا میبینید ، عدد تنظیمی فشار سیستم در R1001 ریخته میشود، حد بالای آلارم در R1002، حد پایین آلارم در R1003 و بالاترین مقداری که حسگر میتواند حس کند، برابر با 100 (با دقت 10 برابر از حداکثر فشاری که حسگر حس می کند) در نظر گرفته شده و حداقل فشار نیز برابر 0 بار در نظر گرفته شده است. توجه داشته باشید که برای عملکرد صحیح PID، مقدار تنظیمی فشار یعنی R1001 باید در 10 ضرب شود.

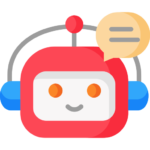

مثالی از کاربرد تابع 86 درPLC FATEK :

میخواهیم با استفاده از تابع PID دما ، دمای کانال1 و 2 کارت دما را از طریق خروجی Y10 و Y11 کنترل نمائیم. به عبارت دیگر، هدف ما فعال کردن یک SSR با کمک PID و داشتن یک دمای ثابت در سیستم کنترل است.

برای اجرای این پروژه، باید به این ترتیب عمل کنیم.

در ابتدا WM200 در رجیستر R4012 ریخته میشود (R4012 رجیستر ویژه ای است که برای فعال کردن هر حلقه PID از آن استفاده میشود.)

در صورت مسئله، حلقه های1 و 2 انتخاب شده است، بنابراین بیت های M201 و M202 برای فعال کردن حلقه 1 و 2 روشن شده اند.

توجه فرمایید، که حلقه 0 در این مثال فعال نیست، بنابراین M200 روشن نمیشود.

مقدار SetPoint در رجیسترهایR500 و R501 نوشته میشود. توجه فرمایید که در این مثال، برای حلقه 1 دمای 110 درجه و برای حلقه 2 دمای120 درجه انتخاب شده است. در رجیستر R510 و R511 عدد 10 ریخته شده است که به معنی انحراف 1 درجه ای دمای واقعی نسبت به دمای تنظیمی PID می باشد. در پارامترهای R520 وR521 ضرائب Gain دو حلقه قرار داده شده است و در پارامترهایR530 و R531 پارامترهای ضریب انتگرال گیر دو حلقه و در رجیسترهای R540-541 پارامترهای ضریب مشتق گیر دو حلقه قرار داده میشود.

در R560 و R561 مقدار خروجی آنالوگ PID برای دو حسگر حلقه 1 و 2 قرار داده شده است.

بعد از تغییر حالت دادن بیت M100 از 0 به 1 ، PID شروع به عملیات محاسباتی نموده و خروجی های مورد نظر را خاموش و روشن می کند.

به محض فعال شدن پایه En مربوط به PID ، مقادیر رجیسترهای PR و IR و DR به ترتیب با مقادیر 110 و 17 و 50 به صورت اتوماتیک مقداردهی می شود. پس از آن کافی است که با تغییر مقادیر این 3 پارامتر نحوه پاسخ دهی PID به تغییر دما را برای هر حلقه تعیین کنیم. تاثیر هر یک از این پارامترها بر روی خروجی PID بدین صورت است:

- پارامتر ضریب بهره : افزایش یا کاهش این پارامتر، سرعت تغییرات را در خروجی PID تعیین میکند.

- پارامتر انتگرال گیر : تنظیم این پارامتر باعث از بین بردن خطای ثابت سیستم و نرم کردن حرکت حلقه خروجی می شود.

- پارامتر مشتق گیر : این پارامتر میزان حساسیت به ورودی را در سیستم کنترل تعیین می کند.

در کاربرد علمی، باید در ابتدا ضریب بهره را بر اساس نحوه پاسخ دهی سیستم، تعریف نمود و بعد از آن، با تنظیم پارامتر انتگرال گیر حرکت سیستم را نرم نموده و پایداری را بالا برد و در نهایت، بر اساس حساسیت سیستم باید به تغییر پارامتر مشتق گیر اقدام کرد.